Hokery stały się nieodzownym atrybutem aranżacji przestrzeni kuchennej.

Obecnie modne są mieszkania w stylu loftowym, w których kuchnie są połączone z częścią mieszkalną, wszystkie niepotrzebne ścianki działowe zostały zdemontowane. Blaty barowe są „granicą”, oznaczającą strefę dzienną i miejsce do jedzenia w kuchni. Nic dziwnego, że takie atrybuty stały się poszukiwanym meblem..

Osoby, które lubią tworzyć własnymi rękami, mogą samodzielnie wykonać tak prosty przedmiot, zwłaszcza że technicznie nie jest to trudne do wdrożenia.

Jakie narzędzia są potrzebne?

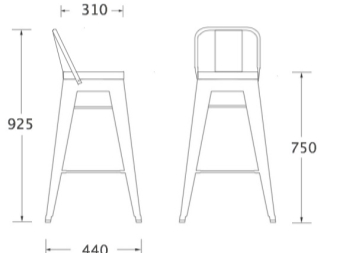

Tutaj potrzebujesz standardowego zestawu narzędzi, materiałów i odpowiednio sporządzonego rysunku. Takie domowe krzesło to produkt z wysokimi nogami o wysokości około 80 cm, na dole znajduje się specjalny podnóżek. Wysokie podpórki są bardzo wygodne, podczas siedzenia nogi nie drętwieją i nie męczą się.

Wysokość może się różnić w zależności od wielkości baru w kuchni. Osoba powinna czuć się swobodnie i nie bać się zgubić środka ciężkości, mimo że krzesło jest wyższe niż standardowe rozmiary.

Wykonanie modelu ze sklejki

Drewno to tworzywo sztuczne, łatwe w obróbce. Będziesz potrzebować narzędzi:

- Szlifierka z tarczą typu piła;

- Szlifierka;

- Ruletka;

- Wiertarka i wkręty;

- Klej.

- Dłuto;

- Śrubokręt.

Wykonanie prac

Na samym początku pracy wycina się z drewna elementy przyszłych drewnianych nóg. Na drzewie nanoszone jest oznaczenie w postaci litery A, w punktach przecięcia wykonuje się ozdobne zaokrąglenia.

Elementy nóg są wycinane wyrzynarką zgodnie z oznakowanymi liniami. W ten sposób uzyskuje się blok – przyszłe wsparcie nóg. Jest to ważny element łączący: będzie niewiele mocowań, więc podpórka na nogi musi niezawodnie mocować podpory, które muszą wytrzymać przyzwoite obciążenia.

Krzesło musi być mocne i nie „wisać” w punktach mocowania węzłów. Wszystkie cięcia są obrabiane na szlifierce.

Po opracowaniu szczegółów nóg, czas na montaż podpór. Cztery bloki nóg są starannie pokryte klejem i montowane blisko siebie na zakładkę. Po stwardnieniu kleju w punkty mocowania należy wkręcić wkręty samogwintujące, aby uzyskać większą wytrzymałość.

Podnóżek wycięty ze sklejki. Jeżeli grubość materiału jest niewystarczająca, wycięte kawałki sklejki można skleić i połączyć.

Siedzisko wykonane w tej samej technologii. Wycięte kawałki są połączone, które są dobrze sklejone. Można wykonać kilka warstw sklejki, biorąc pod uwagę możliwe duże obciążenia.

Pod siedziskiem zrobiona jest specjalna podkładka, musi być wystarczająco mocna, bo nogi będą do niej przymocowane.

Mocowanie odbywa się za pomocą wkrętów samogwintujących. Kiedy wszystko wyschnie i zebrane, przyjdzie etap prac lakierniczo-malarskich.

Produkt z litego drewna

Najlepszą opcją jest wykonanie solidnego hokera:

- Bieriezowoj;

- Dąb;

- Sosnowy.

Preferowany jest masyw brzozowy, sosna nie zawsze jest równomiernie wybarwiona.

Wykonując krzesło z masywu, należy wziąć pod uwagę – grubość materiału musi wynosić co najmniej dwa centymetry.

Wycięty jest okrąg o średnicy 370 mm – będzie to przyszła siedziba. Jeśli w domu nie ma specjalnego sprzętu do obróbki drewna, profil jest zarysowany wzdłuż konturu, wycięty, powierzchnia jest obrabiana szlifierką.

Następnie wykonuje się koło o wielkości mniejszej niż 250 mm – to część, która będzie pełniła rolę podnóżka. Wszystkie elementy są również wycinane z litego drewna, ponadto włókna drzewne powinny iść dalej.

Następnie łączy się je klejem, tył mocuje się za pomocą wkrętów samogwintujących. Takie mocowanie jest wystarczające, aby konstrukcja była sztywna i trwała. Po zakończeniu szlifowania należy dokładnie pomalować powstały obiekt, pokryć kilkoma warstwami lakieru.

Krzesło z litego drewna jest cięższe, ale i trwalsze. Łatwo go stylizować w stylu antycznym, wtedy będzie wyglądał bardzo oryginalnie. W tym stylu można wykonać więcej niż jeden produkt. Taka rzecz będzie służyła przez długi czas, nie boi się zmian wilgotności czy temperatury.

Wady technologiczne w drewnie

Meble drewniane są stale poszukiwane, ale mają też swoje wady:

- Podatność na wilgoć jest najgroźniejszym czynnikiem psującym drewno;

- Anizotropia struktury wpływa na różne cechy włókien drzewnych znajdujących się wzdłuż i w poprzek;

- Drewno jest palne i podatne na choroby grzybowe.

Jeśli drewniane przedmioty są przez długi czas obecne na świeżym powietrzu, na przykład na werandzie prywatnego gospodarstwa domowego, istnieje duże prawdopodobieństwo, że ulegną pogorszeniu, szczególnie w przypadku produktów, w których występuje sklejka.

Produkcja z metalu, pierwsza opcja

Metal jest trwały, a produkty z niego wykonane są nie mniej eleganckie niż drewno. Wykonanie hokerów z metalu nie jest trudne. Potrzebujesz odpowiednich materiałów i podstawowych umiejętności spawalniczych.

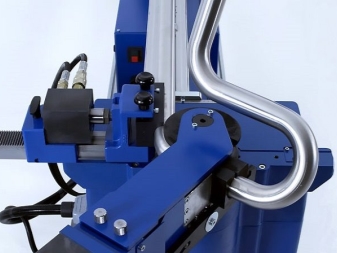

Przygotowanie do pracy polega na tym, aby w pierwszej kolejności dobrać odpowiednie narzędzia. Przede wszystkim potrzebujesz giętarki do rur, możesz ją stworzyć samodzielnie. Na układzie należy zamocować pręty i pozostawić między nimi odstęp równy średnicy rury. Dwie belki muszą mieć grubość co najmniej 5 cm.

Rury wypełnia się piaskiem, wkłada się między belki, a następnie rozpoczyna się operacja nadania im pożądanego kształtu..

Wymagane narzędzia

Będziesz potrzebować:

- Wiertarka i wiertła;

- Tuleje;

- Śruby z nakrętkami i śrubami;

- Wkręty samogwintujące;

- okładzina;

- Narzędzia pomiarowe i ołówek;

- Farby i podkłady.

Początek tworzenia

Przed rozpoczęciem pracy powinieneś narysować schematy, aby z góry wyobrazić sobie, jaki będzie przedmiot z wysokimi nogami. Próbki można znaleźć w Internecie, gdzie istnieje ogromna różnorodność modeli; łatwo tam też znaleźć opis, a nawet schematy i rysunki. Po wybraniu modelu stanie się jasne, jakie będą wymiary., tworzenie produktu w przestrzeni trójwymiarowej rozpoczyna się:

- Przede wszystkim szablon wykonany jest w skali 1: 1, stanie się standardem dla przyszłych produkowanych półfabrykatów;

- Odcina się dwa kawałki rury profilowej o długości do dwóch metrów (będzie to przyszła rama);

- Poprzeczki również będą wykonane z rury, więc potrzebne będą dwa kawałki o długości 0,5 metra;

- Tylne nogi również będą miały 0,53 m;

- Cały materiał jest czyszczony papierem ściernym;

- Rury są gięte zgodnie z ustalonym wzorem.

Montaż części

W punktach mocowania wiercone są otwory. Części są następnie składane razem, a żelazne cylindry są wkładane do otworów. Następnie pobiera się wykrój tkaniny i wycina z niego dwa kawałki zgodnie z szablonem, który będzie siedziskiem i oparciem.

Są podwójnie szyte i zakładane na gotową ramę. Nogi mocowane są z tyłu za pomocą śrub.

W przypadku elementów złącznych można użyć wkrętów samogwintujących 5×80 mm do nóg. Siedzisko przykręcane jest do małego koła za pomocą wkrętów samogwintujących 5×40 mm. Montaż usztywnień można wykonać za pomocą wkrętów samogwintujących 5×20 mm.

Żebra montuje się na nogach za pomocą narożników. Rzecz jest gotowa.

Coraz częściej pojawiają się metalowe taborety z oparciami i podłokietnikami, które mogą mieć mocne żelazne lub miedziane rurki.

Jeśli w domu jest bar, krzesła do niego będą bardzo odpowiednie. Ręcznie robione produkty mogą wytrzymać bardzo długo, nie boją się ani dużej wilgotności, ani dużych przeciążeń mechanicznych..

Druga opcja

Jeśli masz pomysł na samodzielne stworzenie krzeseł, warto przeanalizować kilka algorytmów do wykonania tych prostych przedmiotów. Druga opcja może być preferowana, szczególnie dla tych, którzy wiedzą, jak korzystać ze spawarki..

Aby rozpocząć, musisz przygotować narzędzie:

- Reiki o szerokości około 20 cm;

- Profil metaliczny;

- Nożyce;

- Spawarka;

- Szlifierka;

- Papier ścierny;

- Linijka;

- Kwadrat;

- Znacznik;

- Ruletka.

W krótkim czasie łatwo stworzyć oryginalny produkt, który może „pracować” przez wiele lat.

Montowanie

Szablony wykonujemy zgodnie z zamierzonymi wymiarami. Listwy są odcięte – wszystkie będą puste na siedzenia. Paski są spawane, w wyniku czego pojawi się pożądany kształt. Listewki są cięte na jeszcze mniejsze paski, muszą pasować do środka.

Szablon wykonany jest ze sklejki, która posłuży jako przewodnik. Cienkie paski są zgrzewane w taki sposób, że powstaje kształt.

Obrabiany przedmiot należy przeszlifować, rogi zaokrąglić. Do produkcji nóg stosuje się profil o przekroju 3 cm, z którego wycina się część o wymaganym rozmiarze. Wysokość modelu może być różna w zależności od wysokości sztangi. Zazwyczaj siedzisko jest o 35 cm niższe od blatu stołu.

Wykonane części są przyspawane do ramy, dzięki czemu konstrukcja będzie stabilna. Kiedy wszystko jest poprawnie ustawione i sprawdzone kilka razy, możesz „złapać” spawanie. Podnóżek znajduje się zwykle czterdzieści centymetrów od siedziska, poprzeczki są cięte i spawane. Fugi są szlifowane.

Wykończeniowy

Metal jest twardym materiałem, końce nóg są koniecznie izolowane gumowymi lub drewnianymi dyszami. Po wytworzeniu produktu rozpoczyna się okres wykończenia: gotowy przedmiot jest zagruntowany i pomalowany.

Sensowne jest nałożenie kilku warstw podkładu i farby, co zagwarantuje długotrwałą, pomyślną eksploatację rzeczy..

Aby dowiedzieć się, jak zrobić stołki barowe „zrób to sam”, zobacz następny film..